因為專業

所以領先

我們來詳細介紹一下系統級封裝中的核心工藝之一——植球工藝。

植球工藝,全稱為焊球植球工藝,是指在集成電路芯片的焊盤或封裝基板的焊盤上,通過一系列技術手段,精確地放置并固定微小尺寸的焊料球的過程。這些焊料球將成為封裝體與外部電路(如印刷電路板-PCB)進行電氣連接和機械連接的橋梁。

在系統級封裝中,植球是實現芯片與基板、或基板與PCB之間互連的關鍵步驟,它直接影響到最終產品的可靠性、性能和良率。

植球工藝是一個精細且要求嚴格的過程,通常包含以下核心步驟:

第一步:前期準備

基板清潔:使用等離子清洗或化學溶劑清洗封裝基板的焊盤表面,去除有機物、氧化物和顆粒污染物,確保焊盤具有良好的可焊性。

焊膏印刷:

制作一塊與焊盤位置精確對應的鋼網。

將鋼網對準并覆蓋在基板上。

使用刮刀將適量的焊膏通過鋼網開口印刷到每個焊盤上。焊膏起到臨時固定焊球和助焊的作用。

第二步:植球

這是最核心的環節,主要有兩種主流技術:

鋼網植球法

過程:使用一塊專門制作的、開孔位置與焊盤一一對應的植球鋼網。將鋼網精確對位到已印刷好焊膏的基板上,然后通過振動或傾倒的方式,讓焊球落入鋼網的每一個孔中。多余的焊球會被刮走回收。

特點:效率高,適合大批量生產。但對鋼網精度和焊球尺寸一致性要求極高。

助焊劑植球法

過程:首先在整個焊盤區域均勻涂布一層薄薄的助焊劑。然后使用一個專用的、帶有與焊盤陣列對應凹坑的植球頭,通過真空吸附將焊球精確地排列在植球頭上。接著,植球頭移動并對準基板,釋放真空,將整排或整個陣列的焊球一次性放置在涂有助焊劑的焊盤上。助焊劑的粘性可以暫時固定焊球。

特點:精度更高,對焊球共面性控制好,尤其適合細間距、高密度和混排尺寸的植球,是目前最先進和主流的工藝。

第三步:回流焊接

將植好球的基板傳送至回流焊爐中。

基板經過一個預設的溫度曲線,焊球和焊膏/助焊劑經歷預熱、恒溫、回流(熔化)和冷卻過程。

在回流階段,焊料熔化,表面張力使其形成一個完美的球體,并與基板焊盤形成牢固的金屬間化合物,實現冶金結合。

第四步:清洗與檢查

清洗:使用去離子水或專用清洗劑,去除回流焊后殘留的助焊劑等污染物。

檢查:

光學檢查:使用自動光學檢查設備,檢查植球是否存在缺失、偏移、橋連、尺寸不一等缺陷。

X-ray檢查:用于檢測隱藏在焊球下方的空洞、裂紋等內部缺陷。

共面性檢測:確保所有焊球的高度一致,這對于后續的焊接可靠性至關重要。

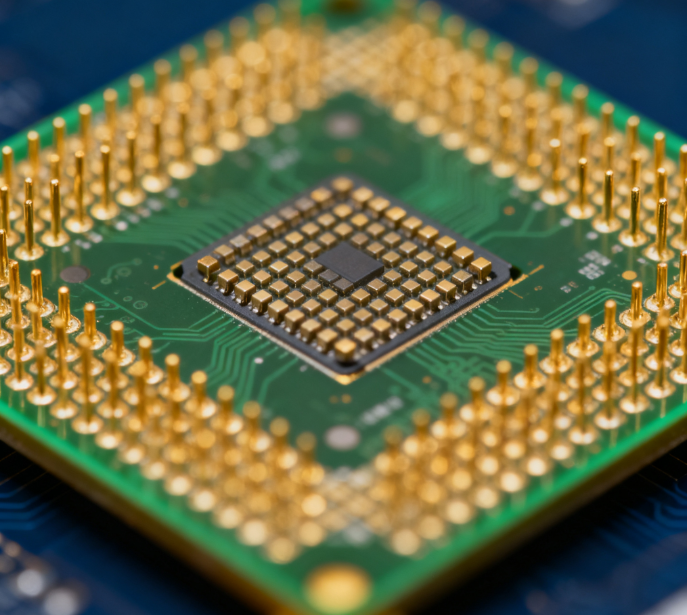

1. 高密度互連能力

植球工藝可以實現非常小的焊球間距,目前先進的工藝可以處理0.3mm甚至更細的間距,這使得SiP能夠在有限的面積內容納更多的I/O數量,滿足現代電子產品小型化、高功能化的需求。

2. 優異的電氣和熱性能

焊球提供了短而直接的電氣連接路徑,減少了信號傳輸延遲和電感,提升了高頻性能。

同時,焊球也是有效的導熱通道,有助于將芯片產生的熱量傳導到PCB并散發出去。

3. 高可靠性和機械穩定性

回流后形成的焊點強度高,能夠承受一定的機械應力(如振動、沖擊)。

整個焊球陣列共同支撐封裝體,提供了穩定的機械結構。在芯片和PCB的熱膨脹系數不匹配時,焊球陣列能通過自身的形變來吸收部分熱應力,防止連接點疲勞開裂。

4. 工藝靈活性強

混排技術:可以在同一個基板上植入不同尺寸、不同合金成分的焊球。例如,外圍放置大尺寸焊球用于機械支撐和電源/接地,中心區域放置小尺寸焊球用于高速信號傳輸。

材料可選:可以根據應用需求(如無鉛要求、高溫應用)選擇不同成分的焊料,如SAC305(錫-銀-銅)、高鉛焊料等。

5. 挑戰與難點

精度要求極高:無論是鋼網對位還是植球頭對位,微米級的偏差都可能導致橋連或虛焊。

焊球處理困難:微米級的焊球極易氧化、靜電吸附,對儲存和使用環境要求苛刻。

共面性控制:焊球高度不一致會導致焊接時部分焊球接觸不良,形成“枕頭效應”等缺陷。

空洞問題:焊接過程中可能產生氣泡,形成空洞,影響導熱和機械強度。

成本:高精度的設備(如植球機、AOI)和輔助工具(高精度鋼網/植球頭)成本高昂。

植球工藝是系統級封裝實現高密度、高性能、高可靠性三維集成不可或缺的基石。它通過將成千上萬個微小的焊球精確地放置在封裝基板上,構建了芯片與外部世界的“微型立交橋”。隨著SiP技術向更細間距、更高集成度和異質集成方向發展,植球工藝也在不斷演進,其精度、效率和可靠性將持續推動著先進封裝技術的進步。

簡單來說,您可以將其理解為在芯片或基板的“地基”上,用最精密的方式“種”上一片整齊的“金屬球森林”,這片森林的質量直接決定了整個系統級封裝建筑的穩固與通暢。

系統級封裝工藝清洗-合明科技錫膏助焊劑清洗劑介紹:

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

合明科技致力于為SMT電子表面貼裝清洗、功率電子器件清洗及先進封裝清洗提供高品質、高技術、高價值的產品和服務。合明科技 (13691709838)Unibright 是一家集研發、生產、銷售為一體的國家高新技術、專精特新企業,具有二十多年的水基清洗工藝解決方案服務經驗,掌握電子制程環保水基清洗核心技術。水基技術產品覆蓋從半導體芯片封測到 PCBA 組件終端的清洗應用。是IPC-CH-65B CN《清洗指導》標準的單位。合明科技全系列產品均為自主研發,具有深厚的技術開發能力,擁有五十多項知識產權、專利,是國內為數不多擁有完整的電子制程清洗產品鏈的公司。合明科技致力成為芯片、電子精密清洗劑的領先者。以國內自有品牌,以完善的服務體系,高效的經營管理機制、雄厚的技術研發實力和產品價格優勢,為國內企業、機構提供更好的技術服務和更優質的產品。合明科技的定位不僅是精湛技術產品的提供商,另外更具價值的是能為客戶提供可行的材料、工藝、設備綜合解決方案,為客戶解決各類高端精密電子、芯片封裝制程清洗中的難題,理順工藝,提高良率,成為客戶可靠的幫手。

合明科技憑借精湛的產品技術水平受邀成為國際電子工業連接協會技術組主席單位,編寫全球首部中文版《清洗指導》IPC標準(標準編號:IPC-CH-65B CN)(“Guidelines for Cleaning of Printed Boards and Assemblies”),IPC標準是全球電子行業優先選用標準,是集成電路材料產業技術創新聯盟會員成員。

主營產品包括:集成電路與先進封裝清洗材料、電子焊接助焊劑、電子環保清洗設備、電子輔料等。

半導體技術應用節點:FlipChip ;2D/2.5D/3D堆疊集成;COB綁定前清洗;晶圓級封裝;高密度SIP焊后清洗;功率電子清洗。

![[x]](/template/default/picture/closeimgfz1.svg)