因為專業

所以領先

車規級碳化硅(SiC)功率模塊因其高效率、高功率密度和優異的高溫性能,正在成為電動汽車和新能源領域的核心技術之一。下面我將從關鍵材料、封裝流程和市場應用三個方面為你進行分析。

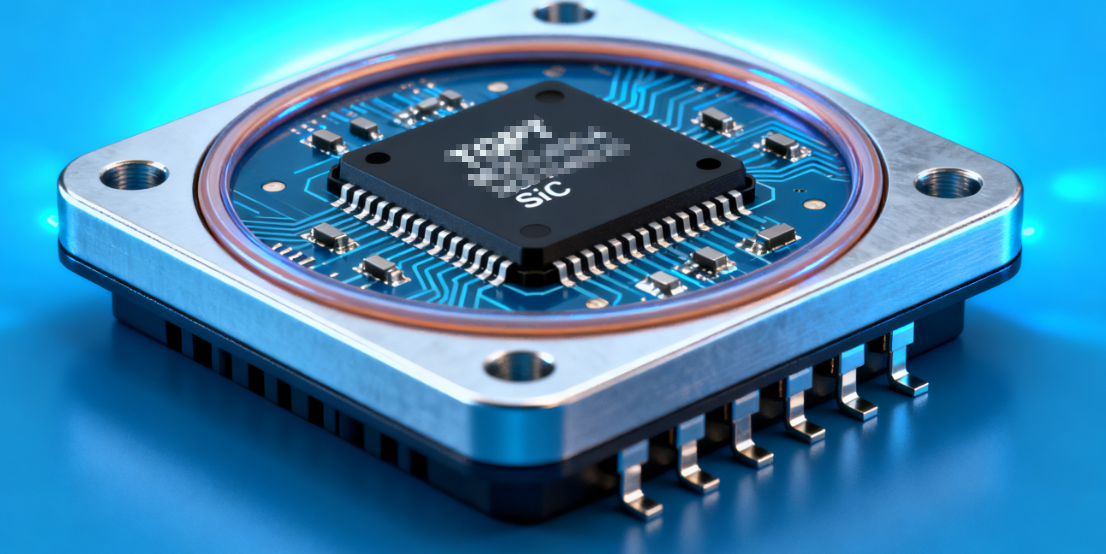

車規級碳化硅(SiC)功率模塊憑借其高開關頻率、低損耗、高結溫工作能力和優異的熱性能,正在逐步取代傳統硅基IGBT,成為電動汽車電驅系統、充電基礎設施等高要求應用場景的首選。其采用先進的封裝材料(如納米銀燒結膏、AMB基板)和創新的互連技術(如雙面散熱、Cu-Clip綁定),實現了更低的寄生電感(可達3nH以下)和更高的可靠性,滿足了汽車電子對效率和功率密度的嚴苛需求。

車規級SiC功率模塊的性能和可靠性在很大程度上依賴于其構成材料。

SiC MOSFET芯片:相比傳統硅基IGBT,SiC芯片具有更高的禁帶寬度(~3.2eV)、更高的臨界擊穿電場和更高的熱導率。這使得SiC器件能在更高溫度、更高電壓和更高頻率下工作。芯片厚度通常在180μm左右(如Tesla Model 3中采用的芯片)。

陶瓷基板:用于電氣絕緣和散熱。常見類型包括:

車規級SiC功率模塊的封裝不僅要求高性能,還需滿足汽車級的高可靠性和自動化生產需求。

典型的封裝流程主要包括以下步驟,但會因具體設計和工藝而異:

芯片貼裝:通過真空回流焊接或銀燒結工藝將SiC芯片精確地貼裝到基板上。銀燒結需要在高溫高壓下進行,以確保低空洞率和良好的熱機械性能。

互連工藝:

DBC堆疊與連接(對于創新封裝):對于采用多堆疊DBC單元的設計,需要將頂層DBC焊接到底層DBC上,并使用連接器或三維端子在不同DBC單元之間實現電氣連接。

端子焊接:將功率端子和信號端子焊接到相應的基板或引線框架上。

外殼與塑封:采用轉移注塑成型工藝將模塊用環氧樹脂或PPS塑料封裝起來,以實現環境保護、機械保護和電氣絕緣。對于雙面散熱模塊,注塑過程需要獨特的轉模注塑工藝。

為了充分發揮SiC的性能,許多創新封裝技術被開發出來:

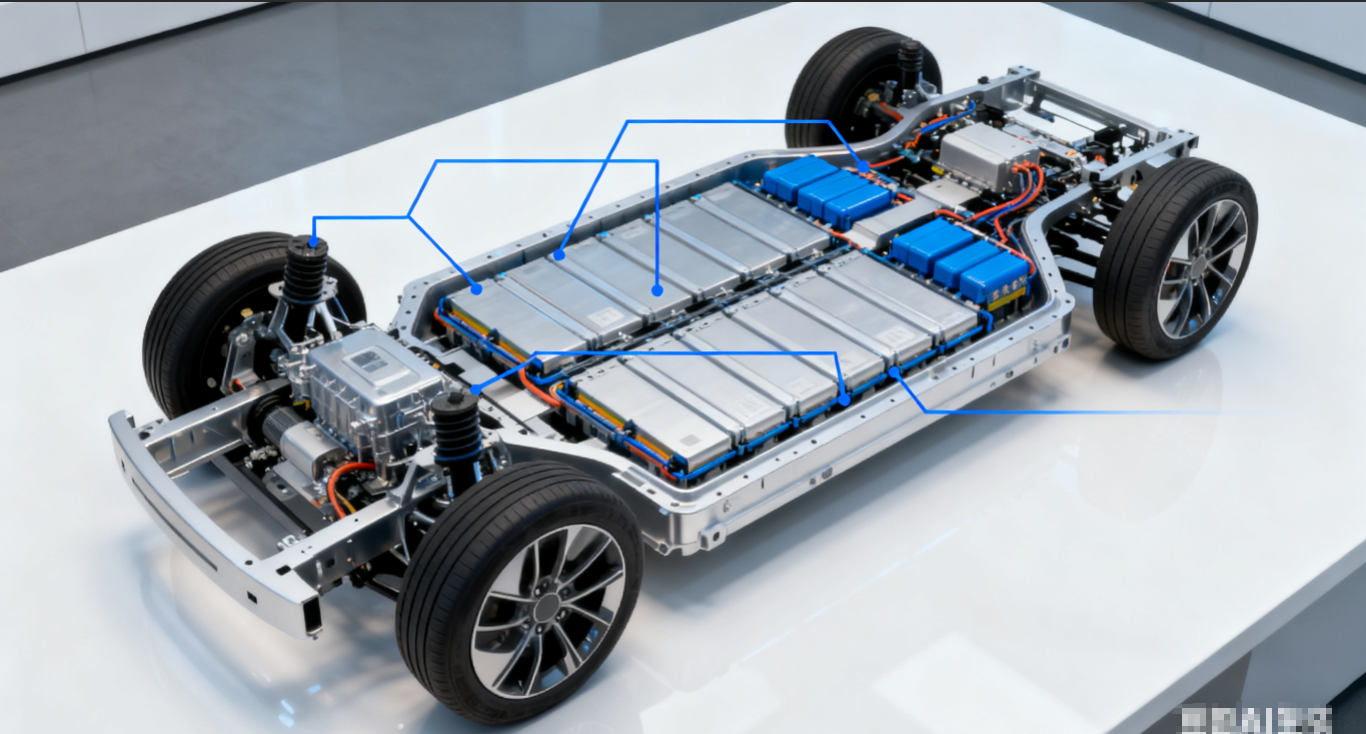

車規級SiC功率模塊的市場增長迅猛,其主要驅動力來自于新能源汽車產業的蓬勃發展。

根據QYResearch調研,2024年全球車規級SiC功率模塊市場銷售額達到了26.46億美元,預計2031年市場規模將增長至117.6億美元,2025-2031期間年復合增長率(CAGR)高達24.1%。

汽車已成為碳化硅功率器件最大的下游市場,2023年全球新能源汽車總銷量達1465.3萬輛,其中中國銷量占比64.8%(949.5萬輛),連續8年位居全球第一。

車規級SiC模塊主要應用于以下幾個領域:

| 應用領域 | 作用描述 | 優勢體現 | 電壓等級 |

| 主驅逆變器 (核心應用) | 將電池直流電轉換為交流電驅動電機 | 提升效率(3-5%),縮減體積(1/10),延長續航(5-10%) | 1200V (主流) |

| 車載充電機(OBC) | 將交流電轉換為直流電為電池充電 | 提高充電效率,支持高功率快充 | 650V, 750V, 900V |

| DC-DC轉換器 | 進行不同電壓等級間的轉換 | 提高轉換效率,減小系統尺寸 | |

| 充電樁 (非車載) | 提供快速充電服務 | 提高充電功率和效率,減少能耗 | 1200V, 1700V |

全球車規級SiC功率模塊市場目前由幾家國際巨頭主導,但中國廠商正在快速崛起。

國際主要廠商:意法半導體(STMicroelectronics)(特斯拉主要供應商)、英飛凌(Infineon)、Wolfspeed、羅姆(Rohm)、安森美(Onsemi) 等。前三大廠商占據了全球約70%的市場份額。

中國主要廠商:比亞迪半導體、芯聯集成、廣東芯聚能、基本半導體、中車時代電氣、斯達半導等。按收入計,2024年中國市場前七大廠商占據了約94%的份額。比亞迪在其漢EV車型上搭載了自主研發的SiC模塊。

驅動因素:

新能源汽車800V高壓平臺的推廣:對1200V及以上的SiC模塊需求激增。

追求續航里程和快充效率:SiC模塊能有效提升系統效率,緩解里程焦慮,支持大電流快充。

面臨挑戰:

電壓等級升級:隨著800V甚至更高電壓平臺成為主流,1700V的SiC模塊(如工研院開發的型號)將在充電樁等領域獲得更廣泛應用。

封裝技術持續創新:追求更低的寄生電感(<3nH)、更低的熱阻和更高的功率密度。三維封裝、集成化封裝(如將驅動、傳感、控制集成于一體)是重要方向。

成本優化與國產替代:通過材料創新、工藝優化和規模效應持續降本。中國廠商將逐步突破技術壁壘,提升在全球供應鏈中的地位和市場份額。

車規級SiC功率模塊通過采用先進的寬禁帶半導體芯片、高性能的封裝材料(如納米銀、AMB基板)和創新的互連與封裝技術(如雙面散熱、多堆疊DBC、Cu-Clip),成功實現了高效率、高功率密度、高可靠性的設計目標,成為推動電動汽車發展的關鍵技術之一。

其市場應用以新能源汽車主驅逆變器為核心,并覆蓋OBC、DC-DC及充電樁等領域,市場增長迅速且未來可期。雖然目前產業仍面臨成本、技術和供應鏈方面的挑戰,但隨著技術的不斷成熟和成本的持續下降,SiC功率模塊必將在更廣闊的領域發揮重要作用,并呈現出電壓等級升級、封裝集成化更高、國產替代加速等未來趨勢。

車規級SiC功率模塊清洗劑-合明科技芯片封裝前錫膏助焊劑清洗劑介紹:

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

合明科技致力于為SMT電子表面貼裝清洗、功率電子器件清洗及先進封裝清洗提供高品質、高技術、高價值的產品和服務。合明科技 (13691709838)Unibright 是一家集研發、生產、銷售為一體的國家高新技術、專精特新企業,具有二十多年的水基清洗工藝解決方案服務經驗,掌握電子制程環保水基清洗核心技術。水基技術產品覆蓋從半導體芯片封測到 PCBA 組件終端的清洗應用。是IPC-CH-65B CN《清洗指導》標準的單位。合明科技全系列產品均為自主研發,具有深厚的技術開發能力,擁有五十多項知識產權、專利,是國內為數不多擁有完整的電子制程清洗產品鏈的公司。合明科技致力成為芯片、電子精密清洗劑的領先者。以國內自有品牌,以完善的服務體系,高效的經營管理機制、雄厚的技術研發實力和產品價格優勢,為國內企業、機構提供更好的技術服務和更優質的產品。合明科技的定位不僅是精湛技術產品的提供商,另外更具價值的是能為客戶提供可行的材料、工藝、設備綜合解決方案,為客戶解決各類高端精密電子、芯片封裝制程清洗中的難題,理順工藝,提高良率,成為客戶可靠的幫手。

合明科技憑借精湛的產品技術水平受邀成為國際電子工業連接協會技術組主席單位,編寫全球首部中文版《清洗指導》IPC標準(標準編號:IPC-CH-65B CN)(“Guidelines for Cleaning of Printed Boards and Assemblies”),IPC標準是全球電子行業優先選用標準,是集成電路材料產業技術創新聯盟會員成員。

主營產品包括:集成電路與先進封裝清洗材料、電子焊接助焊劑、電子環保清洗設備、電子輔料等。

半導體技術應用節點:FlipChip ;2D/2.5D/3D堆疊集成;COB綁定前清洗;晶圓級封裝;高密度SIP焊后清洗;功率電子清洗。

![[x]](/template/default/picture/closeimgfz1.svg)