因為專業

所以領先

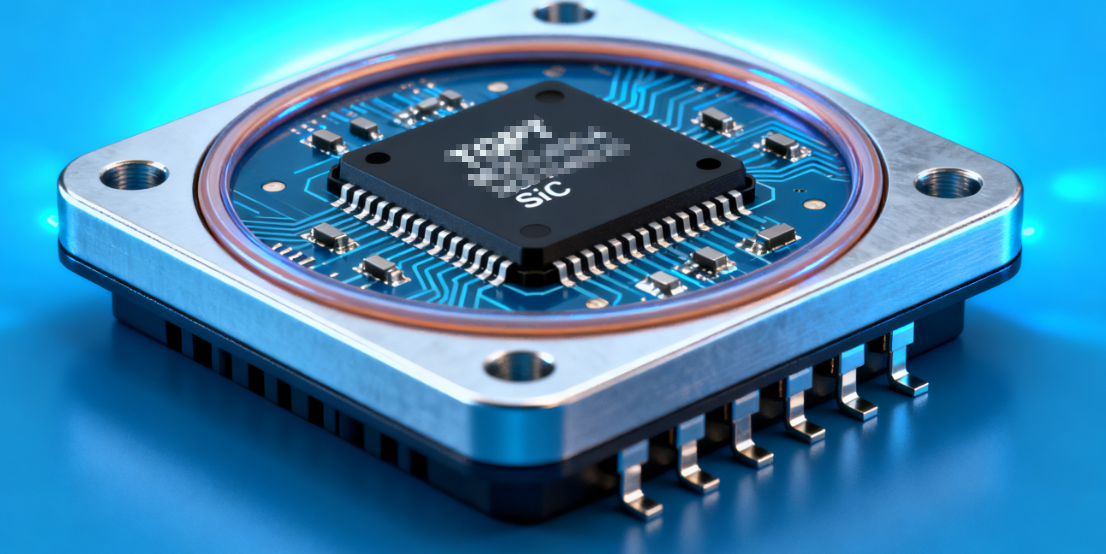

關于功率半導體器件(Si、SiC、GaN)封裝工藝及其市場核心應用的詳細分析。

功率半導體是電力電子裝置的“心臟”,負責對電能進行轉換、控制和處理。傳統的硅(Si)基器件(如IGBT、MOSFET)已接近其材料理論極限。新一代的寬禁帶半導體材料——碳化硅(SiC)和氮化鎵(GaN)——憑借其更高的禁帶寬度、更高的臨界擊穿電場和更高的熱導率等優異特性,正在掀起一場能源效率革命。

然而,“芯片”本身性能的發揮極度依賴于封裝技術。封裝不僅提供保護和連接,更是影響器件散熱能力、寄生參數(電感和電阻)、功率密度和可靠性的關鍵。

封裝技術從傳統的焊接、引線鍵合,正向更高集成度、更低寄生參數和更好散熱性能的方向發展。以下是主流的和先進的封裝工藝:

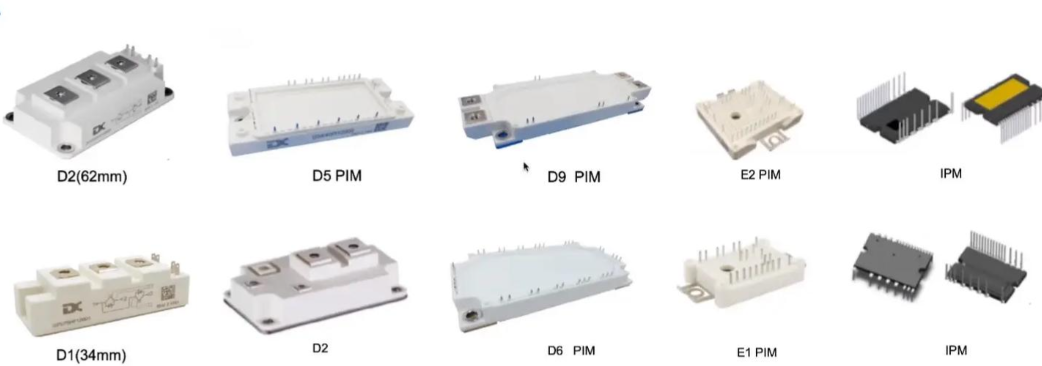

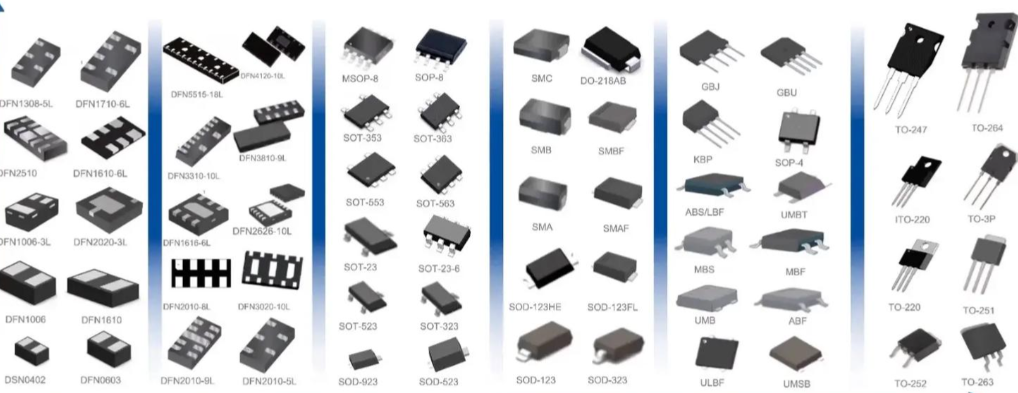

TO (Transistor Outline): 如TO-247、TO-220等。這是最經典的分立器件封裝,工藝成熟、成本低。但寄生電感較大,散熱能力有限,多用于中低功率領域。

DIP/IPM (Dual In-line Package / Intelligent Power Module):

DIP: 雙列直插式封裝,常見于老舊的低功率模塊。

IPM: 智能功率模塊,將IGBT芯片、驅動電路、保護電路(過流、過熱、欠壓)等集成在一個封裝內。提高了系統的可靠性和緊湊性,廣泛應用于工業變頻、家電等。

標準功率模塊: 采用直接覆銅(DBC/AMB)基板、芯片焊接、鋁線鍵合 和 硅凝膠填充 的經典結構。

DBC (Direct Bonded Copper): 陶瓷基板(常用Al?O?或AlN)上下兩面與銅箔直接鍵合,絕緣性好,導熱能力強。

AMB (Active Metal Brazing): 使用活性金屬釬焊工藝將銅箔與陶瓷(通常是導熱更好的Si?N?)焊接,結合強度更高,可靠性更好,特別適用于要求苛刻的SiC模塊。

問題: 傳統的鋁線鍵合是可靠性薄弱點,長期熱循環下易疲勞斷裂;寄生電感也較高。

這些技術旨在減少或消除引線鍵合,降低寄生電感和電阻,提升散熱性能和功率密度。

芯片貼裝技術:

燒結 (Sintering): 使用納米銀燒結膏等材料,在高溫高壓下將芯片直接燒結在基板上。相比傳統軟釬焊(焊錫),燒結層具有接近銅的導熱率(~240 W/mK)和更高的熔點(>960°C),極大地改善了散熱能力和高溫可靠性。已成為高性能SiC模塊的標配。

互連技術:

柔性PCB互連: 使用柔性印刷電路板上的銅箔替代鍵合線,電感更低,可靠性更高。

金屬夾互連 (Cu Clip Bonding): 用一個預成型的銅片(Clip)同時連接多個芯片的源極/發射極,大幅減少鍵合線數量,降低寄生電感和電阻。常見于分立器件(如TOLL封裝)和模塊中。

雙面燒結 (Double-Sided Sintering): 芯片上下兩面均通過燒結與基板和頂板連接,完全消除了鍵合線。

銅線鍵合 (Cu Wire Bonding): 用銅線替代鋁線,導電和導熱性能更好,但需要更高的鍵合工藝要求。

引線鍵合替代技術:

平面互連技術:

封裝集成技術:

扇出型封裝 (Fan-Out): 源自消費電子芯片封裝,可將多個芯片(如GaN FET、驅動器和無源器件)集成在一個封裝體內,實現極高的功率密度和極小的寄生參數,非常適合高頻、緊湊的GaN應用。

嵌入式封裝 (Embedded): 將功率芯片嵌入到PCB層壓板中,實現超薄、高集成的解決方案。

基板: 從Al?O? → AlN → Si?N? (AMB),導熱能力不斷提升。

襯底: 從PCB → DBC → AMB,滿足更高功率和絕緣要求。

封裝外殼: 從塑料環氧樹脂 → 高性能工程塑料 → 陶瓷金屬密封,滿足高溫、高濕、高可靠性需求。

灌封膠: 從硅凝膠 → 環氧樹脂,提供更好的機械保護和絕緣。

三種材料因其物理特性的不同,在其優勢領域形成了互補和替代關系。

| 器件類型 | 核心優勢 | 主要封裝形式 | 市場核心應用領域 | 市場現狀與趨勢 |

| 硅 (Si) | 成本低、技術成熟、可靠性高 | TO、DIP、傳統功率模塊 | 1. 工業控制 (變頻器、伺服驅動器) | 市場基本盤巨大,仍是主流。 在中低壓、成本敏感型應用中占據統治地位。正受到SiC和GaN的侵蝕,但在許多領域因其極高的性價比而難以被完全替代。 |

| 2. 消費電子 (家電、手機充電器) | ||||

| 3. 汽車 (車身電子、低壓領域) | ||||

| 4. 發電與輸電 (傳統晶閘管/IGBT應用) | ||||

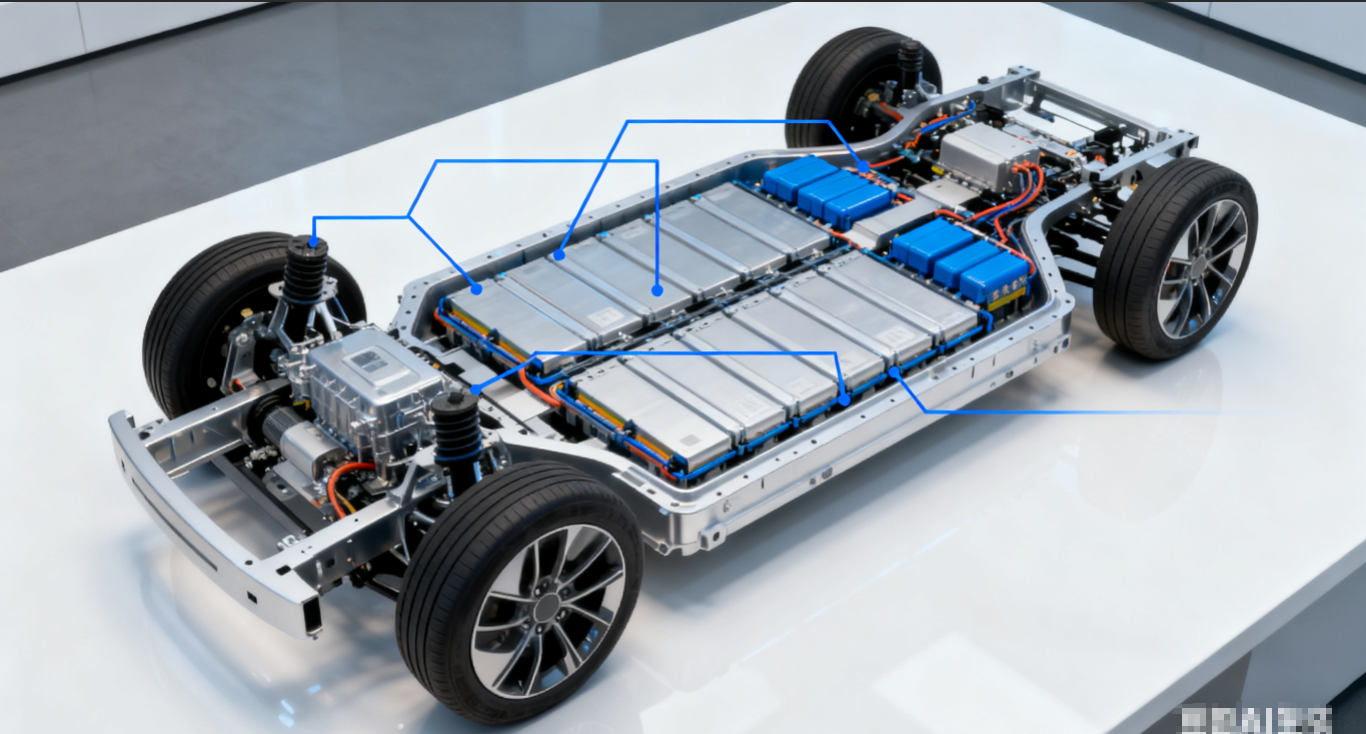

| 碳化硅 (SiC) | 高壓、高溫、高效率 | 先進封裝模塊 (燒結、AMB基板、Cu Clip) | 1. 新能源汽車主驅逆變器 (核心增長引擎,提升續航,降低電池成本) | 高速增長的高端市場。 受益于新能源汽車爆發,是增長最快的領域。其高壓優勢在800V平臺中至關重要。雖然成本仍高于Si,但系統級的效率提升和空間節省抵消了成本壓力。 |

| (禁帶寬、熱導率高) | TO-247 (分立器件) | 2. 新能源汽車車載充電機(OBC) / DC-DC | ||

| 3. 充電樁 / 充電站 (尤其是大功率直流快充樁) | ||||

| 4. 光伏 / 儲能 逆變器 | ||||

| 5. 軌道交通 / 智能電網 | ||||

| 氮化鎵 (GaN) | 超高頻率、高效率 | 分立器件 (QFN, TOLL) | 1. 消費電子快充 (絕對主導市場,體積小、效率高) | 高頻、高功率密度應用的王者。 在快充市場已迅速普及并成為標配。正從消費電子向數據中心、汽車等更高要求的工業領域滲透。其集成化封裝是未來趨勢。 |

| (電子遷移率極高) | 高度集成封裝 (Fan-Out, 嵌入式) | 2. 數據中心 / 通信電源 (服務器PSU,提升功率密度) | ||

| 3. 射頻應用 (5G基站射頻功放) | ||||

| 4. 車載激光雷達 (LiDAR) | ||||

| 5. 低功率電機驅動 |

材料分工趨于明確: Si 主導成熟、成本敏感型市場;SiC 主導高壓、高溫、高效率的新能源和工業能源領域;GaN 主導超高頻、高功率密度的消費電子和通信領域。三者長期共存并互補。

封裝與芯片協同進化: 對于SiC和GaN,“芯片是基礎,封裝是關鍵”。先進的封裝技術(如燒結、AMB、Cu Clip、集成封裝)是釋放寬禁帶半導體性能潛力的必要前提。沒有先進的封裝,SiC和GaN的優勢將大打折扣。

技術趨勢:

更高功率密度: 通過三維集成、雙面冷卻、芯片貼裝等技術,在更小體積內處理更大功率。

更低寄生參數: 通過平面互連、集成無源器件等方式,滿足高頻開關需求,減少開關損耗和電壓過沖。

更高可靠性: 采用燒結、AMB等新材料新工藝,提升器件在高溫、高功率循環下的壽命。

更高集成度: 將驅動、控制、傳感、保護與功率芯片集成,形成“系統級封裝(SiP)”,提供更完整的解決方案。

總而言之,功率半導體封裝工藝正經歷一場深刻的技術變革,以適配并充分發揮SiC和GaN的卓越性能,共同推動著交通電動化、能源綠色化和數字世界的高效運行。

功率半導體器件(Si、SiC、GaN)芯片清洗劑介紹:

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

合明科技致力于為SMT電子表面貼裝清洗、功率電子器件清洗及先進封裝清洗提供高品質、高技術、高價值的產品和服務。合明科技 (13691709838)Unibright 是一家集研發、生產、銷售為一體的國家高新技術、專精特新企業,具有二十多年的水基清洗工藝解決方案服務經驗,掌握電子制程環保水基清洗核心技術。水基技術產品覆蓋從半導體芯片封測到 PCBA 組件終端的清洗應用。是IPC-CH-65B CN《清洗指導》標準的單位。合明科技全系列產品均為自主研發,具有深厚的技術開發能力,擁有五十多項知識產權、專利,是國內為數不多擁有完整的電子制程清洗產品鏈的公司。合明科技致力成為芯片、電子精密清洗劑的領先者。以國內自有品牌,以完善的服務體系,高效的經營管理機制、雄厚的技術研發實力和產品價格優勢,為國內企業、機構提供更好的技術服務和更優質的產品。合明科技的定位不僅是精湛技術產品的提供商,另外更具價值的是能為客戶提供可行的材料、工藝、設備綜合解決方案,為客戶解決各類高端精密電子、芯片封裝制程清洗中的難題,理順工藝,提高良率,成為客戶可靠的幫手。

合明科技憑借精湛的產品技術水平受邀成為國際電子工業連接協會技術組主席單位,編寫全球首部中文版《清洗指導》IPC標準(標準編號:IPC-CH-65B CN)(“Guidelines for Cleaning of Printed Boards and Assemblies”),IPC標準是全球電子行業優先選用標準,是集成電路材料產業技術創新聯盟會員成員。

主營產品包括:集成電路與先進封裝清洗材料、電子焊接助焊劑、電子環保清洗設備、電子輔料等。

半導體技術應用節點:FlipChip ;2D/2.5D/3D堆疊集成;COB綁定前清洗;晶圓級封裝;高密度SIP焊后清洗;功率電子清洗。

![[x]](/template/default/picture/closeimgfz1.svg)